- Камера шоковой заморозки: конструкция, принцип работы, обслуживание

- Смотрите также

- Какие узлы нужно смазывать?

- Присоединяйтесь

- Шоковая заморозка: особенности, преимущества, оборудование для технологии

- Что представляет собой методика

- Преимущества и недостатки заморозки

- Особенности заморозки отдельных видов продукции

- Особенности выбора оборудования для шоковой заморозки

- Виды оборудования и основные отличия моделей

Камера шоковой заморозки: конструкция, принцип работы, обслуживание

Смотрите также

Промышленные холодильные установки и камеры шоковой заморозки – это машины, которые отличаются высоким рабочим ресурсом, большими объемами, и предназначены для интенсивной эксплуатации.

Наиболее производительная техника используется на крупных предприятиях пищевой промышленности и общественного питания. В них обеспечивается заморозка и хранения рыбы, полуфабрикатов, мяса, фруктов, грибов, ягод, овощей, мороженого, а также готовых к употреблению полуфабрикатов.

Устройство камеры шоковой заморозки

Камера шоковой заморозки – это стационарное оборудование, основная функция которого заключается в быстрой и равномерной заморозке различных продуктов питания. Технология, реализуемая данным видом оборудования, позволяет сохранять структуру продуктов без каких-либо потерь влаги, благодаря чему сохраняется вкус и цвет изделий.

В камерах шоковой заморозки обеспечивает не только длительная сохранность свежести продуктов без их порчи и гниения, но и безопасная транспортировка.

Основу таких камер составляют пенополиуретановые панели, толщина которых составляет от 12 до 15 см. Они составляют основу каркаса оборудования: стен, пола, потолка и дверей.

Внутри находится компрессор, который обеспечивает низкую температуру до -40 °C, воздухоохладитель, конденсатор, щит для управления процессом.

Существует два вида камер: промышленные и коммерческие. Первые могут быть тупиковыми или тоннельными. Они рассчитаны на большой объем продукции. Изнутри стены таких камер выполняются из оцинкованной стали высокого качества и окрашиваются порошковой краской для достижения наивысших антикоррозионных показателей.

В комплектацию также входят герметичные двери, система освещения, слив для оттаивания и мойки. Для удобства доставки и вывоза тележек с продуктами многие конструкции оборудованы пандусом.

Процесс шоковой заморозки происходит в 3 этапа:

Охлаждение с +20 °C до 0 °C

Подмораживание до -5 °C

Домораживание до -18 °C

В отличие от обычных морозильных устройств камеры шоковой заморозки могут охлаждать горячие продукты и блюда, температура которых может быть до +90 °C.

Мощные фронтальные потоки воздуха, идущие из воздухоохладителей, максимально ускоряют все этапы шоковой заморозки.

Например, для заморозки котлет или пельменей в обычной морозильной камере потребуется порядка 2,5 часов. Шоковая заморозка позволяет сократить это время до 20-35 минут. Помимо этого, благодаря этой технологии обеспечивается равномерная заморозка по всей поверхности и глубине продуктов.

Виды камер и принцип их работы

По принципу работы выделяют следующие виды камер шоковой заморозки:

Для бесконтактной заморозки

Для контактной заморозки

Наибольшее распространение на предприятиях, специализирующихся на выпуске различной замороженной продукции, используются флюидизационные и воздушные камеры, особенно воздушные аппараты туннельного типа, которые схожи с низкотемпературными холодильными камерами по конструкции.

В конвейерных камерах замораживаются мелкие рассыпные продукты: пельмени, овощи, зеленый горошек, кукуруза и т.п. Чаще всего для этих целей используются установки спирального типа. Благодаря такой конструкции камера имеет меньший размер не теряя в производительности.

Флоидизационные аппараты шоковой заморозки работают следующим образом. В них продукты подвешиваются и охлаждаются при помощи потока холодного воздуха, выходящего через специальную решетку. Такие устройства используются для заморозки мелкоштучных продуктов, а сам процесс занимает от 8 до 15 минут.

Барабанные установки, роторные и плиточные аппараты относятся к бесконтактным. Они используются на предприятиях по переработке мяса и рыбы. В плиточных камерах производят заморозку творога, фарша, мяса, рыбы в небольшой фасовке.

В контактных камерах используются криогенные жидкости, очищенный фреон и углекислоты, которые служат для отвода тепла. Соответственно такое оборудование бывает криогенным, фреоновым и углекислотным.

Основное преимущество криогенных камер состоит в высокой производительности, компактности и простоте конструкции. Но в таких устройствах существует риск нарушения структуры замороженных продуктов.

Во фреоновых камерах продукты и хладагент контактируют напрямую, но, так как фреон подвергается предварительной очистке, он не отравляет продукцию. После операции заморозки вещество при помощи конденсатора попадает в испаритель и используется повторно.

Углекислотные камеры обладают низкой энергоемкостью и высокой производительностью. Так как в них не задействованы летучие среды необходимость в идеальной герметичности грузового отсека отпадает, благодаря чему выгрузка и загрузка продуктов, подлежащих заморозки, более удобна.

Сервисные материалы для обслуживания

Условия эксплуатации камер шоковой заморозки предполагают низкие температуры до -40 °C. В данном случае применение традиционных смазочных материалов нецелесообразно, так как они густеют, кристаллизуются, перестают выполнять свои функции и препятствуют нормальной работе оборудования, увеличивая интенсивность износа.

Следующее ограничение связано с требованиями безопасности. Так как некоторые точки смазки могут контактировать с продуктами питания, существует риск попадания технического состава в пищу. Поэтому для обслуживания таких узлов следует использовать специальные морозостойкие смазки, которые обладают пищевым допуском.

Еще несколько лет назад подобные материалы были представлены исключительно импортной продукцией. Сегодня их производство осуществляется и в нашей стране. Российские пищевые смазки по качеству и характеристикам не уступают зарубежным, их стоимость гораздо ниже, а сроки поставки стабильные и минимальные.

Одной из компаний, выпускающей подобные смазочные материалы, является «Эффективный Элемент». Продукция EFELE отвечает международным стандартам качества и безопасности, обладает высокими характеристиками и доступной ценой.

Для обслуживания узлов камер шоковой заморозки в ассортименте материалов EFELE есть синтетические пластичные смазки и масла. Большинство из них имеет пищевой допуск NSF H1, который подтверждает безопасность этих составов.

Материалы EFELE обеспечивают необходимый комплекс эксплуатационных свойств и отлично подходят для обслуживания узлов и механизмов, работающих при низких температурах.

Масла и смазки EFELE отличаются:

Широким диапазоном рабочих температур

Наличием пищевого допуска NSF (у большинства из материалов)

Совместимостью с неметаллическими основаниями

Устойчивостью к воздействию воды

Высокими антикоррозионными свойствами

Какие узлы нужно смазывать?

Опорные подшипники барабана в барабанных установках бесконтактного типа

Данные узлы работают при низких скоростях, высоких нагрузках и температурах до -40 °C.

Синтетическая смазка на основе алюминиевого комплексного мыла EFELE SG-391 с пищевым допуском H1 решает проблему замерзания смазочного материала в подшипниках. Она устойчива к смыванию водой и чистящими средствами, обладает большим рабочим ресурсом. Диапазон ее рабочих температур составляет от -40 до +160 °C.

Для узлов оборудования, которые не имеют контакта с продуктами питания, можно использовать морозостойкую смазку на основе сульфоната кальция EFELE SG-321. Он не имеет пищевого допуска, но у нее очень высокая водостойкость и несущая способность.

Подшипники качения конвейера в конвейерных камерах воздушного типа

Данные подшипники работают под воздействием низких температур, высоких нагрузок и скоростей. Помимо этого их часто подвергают технологической мойке с применением воды и различных моющих средств. В подобных условиях обычные смазки замерзают, загустевают и вымываются, что резко снижает ресурс подшипников.

Данную проблему полностью решает применение смазки EFELE SG-392 на основе ПАО-масла и комплексного сульфонат кальциевого мыла. Она имеет пищевой допуск NSF H1, устойчива к вымыванию химическими средствами и водой, обладает большим ресурсом, отличными антикоррозионными свойствами. Диапазон рабочих температур материала составляет от -45 до +170 °C.

Подшипники качения турбин

Данные подшипники работают при низких температурах и высоких скоростях вращения. Они не имеют контакта с пищевой продукцией, поэтому здесь допускается использование непищевых морозостойких смазок.

Для обслуживания этих узлов предназначена высокоскоростная морозостойкая смазка EFELE SG-311, изготовленная на основе ПАО-масла и литиевого мыла. Она обладает отличными антикоррозионными свойствами и длительным сроком службы.

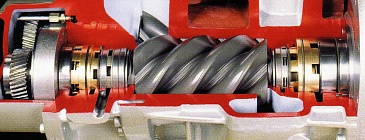

Редукторы камер шоковой заморозки

Для обслуживания этих узлов лучшим решением будет применение морозостойких ПАО-масел EFELE SO-853, 883, 885 и 887. Они содержат комплекс специальных присадок, которые наделяют эти материалы высокими противоизносными свойствами. Масла EFELE также подходят для обслуживания транспортировочных и приводных цепных передач.

Благодаря применению смазочных материалов EFELE в камерах шоковой заморозки снижает затраты на сервисные продукты, увеличивает интервалы между обслуживанием и уменьшает номенклатуру используемых средств.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Источник

Шоковая заморозка: особенности, преимущества, оборудование для технологии

Предприятия, которые занимаются производством и перевозкой продуктов пищевой промышленности, используют надежные технологии для сохранения товарного вида и вкусовых качеств своих товаров. Шоковая заморозка – методика, которая помогает добиться таких результатов.

Это процесс, включающий низкотемпературное воздействие, осуществляется с использованием профессионального оборудования. Шоковая заморозка продуктов – технология, гарантирующая высокую скорость обработки рыбы, мяса, овощей, фруктов, ягод и т.д.

Что представляет собой методика

Быстрая заморозка продуктов – метод, который в конце 20 века получит признание во всем мире. Запатентовал технологию американец Кларенс Бердсай еще в 1925 году. Сам он не является прямым изобретателем этого процесса, который произвел революцию в пищевой промышленности. Бердсай отведал блюдо, которое было приготовлено эскимосами из замороженной рыбы. В итоге он не ощутил разницы со свежим продуктом.

Технология шоковой заморозки отличается от стандартной методики охлаждения. Этот способ позволяет сохранить химические и структурные показатели товаров пищевой промышленности без изменений, то есть при оттаивании они практически не отличаются от свежих. В среднем в процессе обработки сильным потоком воздуха происходит понижение температуры до -18°C Цельсия.

Притом для быстрого замораживания в специальной камере достаточно 30 минут. За это время происходит переход в твердое состояние. При традиционном методе процесс занимает 2 – 3 часа. За столь длительный период наблюдается разрушение структуры, потеря внешнего вида, вкусовых качеств. Таких недостатков быстрая заморозка не имеет.

Преимущества и недостатки заморозки

Использование методики шоковой заморозки позволяет повысить доходность бизнеса. Ведь, применяя специальные камеры для проведения технологии, предприятие обеспечивает защиту от ряда факторов. Речь идет о сезонности, цикличности, задержках поставок, потере контрагентов, нарушениях условий договоров, которые приводят к выплате штрафов и неустоек. К тому же можно сократить производственные площади за счет установки профессионального и экономичного оборудования.

Среди других преимуществ можно отметить:

- сокращается время, требуемое на заморозку (в 3-10 раз в зависимости от продукта);

- обеспечена гигиеническая чистота, нет опасных бактерий и микроорганизмов;

- снижается потеря массы до 0,8% (другие способы заморозки дают значение в 10%);

- сохраняется свежесть продукции, продлевается период реализации;

- можно разнообразить ассортимент;

- товарный вид становится более презентабельным;

- сокращаются объемы помещений для хранения готовых изделий.

Важное преимущество заморозки – обеспечение бесперебойного снабжения отдельных предприятий. Речь идет о территориально удаленных компаниях, пекарнях, гостиничном бизнесе, ресторанах и кафе, туристических базах и т.д.

Быстрое замораживание позволяет значительно увеличить объемы производимой и реализуемой продукции, повысить качество ассортимента, снизить затраты организации. В зависимости от сферы деятельности можно оперативно подобрать и купить оборудование, которое поможет достичь указанных целей.

Особенности заморозки отдельных видов продукции

Современная шоковая заморозка применяется для обработки самых разных видов продукции. Современная технология заключается в изменении интервала температуры в центре продукции от +20 до 0 градусов Цельсия (охлаждение), от 0 до -5 (переход в твердое состояние), от -5 до -18°C (полное замораживание).

После использования методики обеспечено сохранение вкусовых и питательных качеств на протяжении всего срока реализации. Чтобы ускорить охлаждение и заморозку необходимо специальное промышленное оборудование.

Выбор камер, аппаратов и конвейеров шоковой заморозки зависит от видов товаров пищевой промышленности, которые будут подвергаться обработке:

- Оборудование заморозки овощей. Технология, помогающая сохранить вкусовые качества, консистенцию, внешний вид и полезные витамины, активно используется производителями. Шоковая заморозка овощей осуществляется под воздействием низких температур. В зависимости от объема, который необходимо обрабатывать в течение суток, используются индивидуальные или тоннельные камеры, системы, выполненные под заказ.

- Оборудование заморозки фруктов. Для их замораживания привлекается мягкая заморозка в скороморозильных аппаратах конвейерного типа. Весь процесс занимает примерно 30 минут. За это время не повреждаются клеточные мембраны. Фрукты сохраняют вкус, аромат, форму. Воздействие низкой температуры препятствует развитию бактерий.

- Оборудование заморозки мяса. Это категория скоропортящихся продуктов. Поэтому к обработке мяса предъявляют строгие требования. Заморозка осуществляется при температуре до -40 градусов Цельсия путем сильного обдува холодным воздухом со всех сторон. В итоге вся жидкость переходит в крохотные ледяные кристаллы, не повреждающие клетки мяса, не нарушающие структуру. Для проведения заморозки применяют специальные шкафы или камеры с тележками.

- Заморозка пельменей. Большинство предприятий используют способ, при котором обработка продуктов основана на резком переходе от высокой температуры к очень низким показателям. Для пельменей применяется спиральный конвейер, система управления которого позволяет задать температуру и скорость. Продукция помещается на ленту и при движении по ярусам замораживается. После окончания процесса осуществляется фасовка.

- Ягоды. Шоковая заморозка ягод – технология консервирования, применяя которою производители сохраняют пищевую ценность, вкус и форму продукции. Для работы используют специальные флюидизационные агрегаты или оборудование тоннельного типа. Температура составляет примерно -20 градусов. Хранение готовой продукции предусмотрено в низкотемпературных холодильных камерах.

- Заморозка рыбы. Этот продукт, обладающий в свежем виде небольшим сроком годности и содержащий большое количество жидкости, невозможно сохранить без технологии шоковой заморозки. Методика помогает защитить рыбу от деформации, потери вкуса, аромата и цвета. Для обработки используют специальные теплоизолированные камеры и шкафы, скороморозильные агрегаты.

- Заморозка полуфабрикатов. Быстрая заморозка продуктов происходит при помощи конвейеров, плиточных аппаратов, специальных шкафов. При изменении агрегатного состояния образуются микроскопические кристаллы, которые не оказывают отрицательного влияния на свойства полуфабрикатов.

- Морепродукты. Такую продукцию, имеющую в составе большой объем воды, можно сохранить без потери вкуса, запаха и внешнего вида, применяя способ шоковой заморозки. Технология, заключающаяся в процессе микрокристаллизации, позволяет защитить структуру морепродуктов, их полезные свойства и вкусовые качества.

Быстрая заморозка продуктов подходит и для предприятий, занимающихся производством, реализацией и транспортировкой других видов продуктов. Они могут выбрать и купить оборудование для проведения современной и надежной технологии. Речь идет об агрегатах для обработки мяса птицы, котлет, фарша, голубцов, грибов и т.д. Израсходованные на приобретение установок средства быстро окупаются.

Особенности выбора оборудования для шоковой заморозки

Агрегаты для технологии шоковой заморозки отличаются производительностью, комплектацией, размерами, конструктивным строением. Независимо от технических и эксплуатационных характеристик основной целью каждого вида оборудования является качество и оперативность обработки продукции.

В процессе быстрого замораживания продукты должны сохранять форму, вкус, влагонасыщенность, запах. Отсутствие крупных кристаллов льда – обязательное условие при работе устройства (камеры, конвейера, охладителя и других вариаций приборов).

При выборе агрегатов необходимо учитывать следующие параметры:

- производительность;

- конструкция и размеры;

- применяемый хладагент;

- удобство панели управления;

- встроенный или выносной компрессор;

- режимы работы.

Оборудование шоковой заморозки – приборы, конфигурация которых создана так, чтобы обеспечить легкий доступ для специалистов, занимающихся эксплуатацией и обслуживанием. Производители агрегатов заботятся о надежности и безопасности использования. На каждую модель, которая создается из комплектующих и материалов ведущих компаний-поставщиков, предоставляется длительная гарантия.

Виды оборудования и основные отличия моделей

Компания «АГРОПРОМХОЛОД» предлагает обширный выбор надежного и производительного оборудования для шоковой заморозки. Любая из моделей, предлагаемая предприятием, выполняет основную задачу – быстрое замораживание продуктов с сохранением полезных микро- и макроэлементов. После обработки ткани и структура продукции не изменяются.

Предприятие занимается производством и поставками нескольких видов агрегатов:

- спиральные конвейеры. Агрегаты замораживают продукцию, расположенную на модульной ленте. Продукты, обдуваемые очень холодным воздухом, проходят по спиралевидному пути. Температура шоковой заморозки при таком способе может достигать -40 градусов Цельсия.

- плиточные АСМП аппараты. Модели с вертикальным или горизонтальным типом загрузки активно применяются для замораживания мяса, рыбы, овощей. Они высокопроизводительны, надежны и удобны в эксплуатации.

- оборудование туннельного типа. Такие агрегаты допускают одновременную заморозку различных видов продукции, которая располагается на разных уровнях.

- камеры на тележках. Оборудование служит для интенсивного охлаждения и замораживания больших объемов продукции. Такой вид агрегатов может быть изготовлен в туннельном исполнении. Технические и эксплуатационные характеристики можно подобрать в соответствии с производственными задачами.

- оборудование для флюидизации. Особенность – замораживание происходит в воздушном потоке высокого давления. Преимущество моделей в минимальной усушке. Цена приборов зависит от конфигурации и модели.

Шоковая заморозка – технология, которая помогает бизнесу сохранять целостность и вкусовые качества товаров пищевой промышленности. Предприятия, которые используют методику, производят и транспортируют продукцию с более длительным сроком годности, экономя трудовые и финансовые ресурсы, оптимизируя затраты. Обширный выбор оборудования позволяет подобрать идеальные варианты для бизнеса. Агрегаты будут надежно выполнять функции, обеспечивая быстрое замораживание с сохранением формы продуктов, их ароматических и питательных свойств.

Источник