- Понятие шоковой заморозки

- Особенности камер шоковой заморозки

- Конструкция и принцип работы холодильных агрегатов для шоковой заморозки

- Модульная комплектация

- Интенсивный обдув

- Внутренняя структура и тип конструкции

- Альтернативные технологии

- Свяжитесь с нами, и мы ответим на все вопросы!

- Кто нам доверяет

- Камера шоковой заморозки: конструкция, принцип работы, обслуживание

- Смотрите также

- Какие узлы нужно смазывать?

- Присоединяйтесь

Понятие шоковой заморозки

Особенности камер шоковой заморозки

Камера шоковой заморозки состоит из:

- компрессора, способного поддерживать температуру до −40°С;

- воздухоохладителя с увеличенным шагом ребер, основная задача которого состоит в обеспечении равномерного отбора тепла у продуктов и беспрерывной работы агрегата;

- конденсатора воздушного охлаждения;

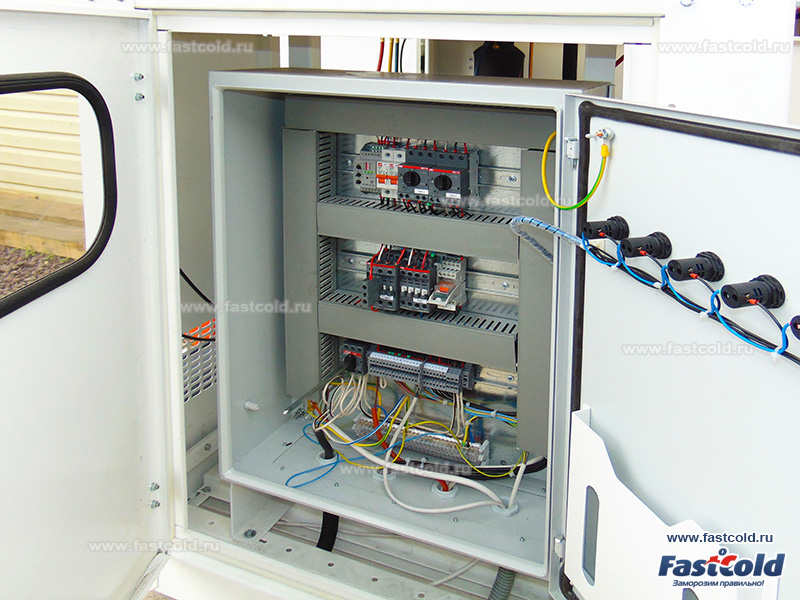

- щита регулирующего процесс заморозки.

В флюидизационных аппаратах шоковой заморозки продукт подвешивают и замораживают его потоком холодного воздуха, который подается через специальную решетку, вызывая явление кипения. Подобные холодильные устройства преимущественно используют для замораживания мелкоштучных продуктов, при этом период обработки составляет 8-15 минут. Туннельный флюидизационный скороморозильный аппарат применяют при автоматизированной производственной линии. В последнее время увеличился спрос на устройства шоковой заморозки невысокой производительности.

К скороморозильным аппаратам бесконтактного замораживания относят плиточные аппараты, скороморозильные аппараты барабанного типа, роторные установки. В основном их используют мясорыбоперерабатывающие предприятия. Плиточный аппарат применяют для заморозки таких продуктов как рыба, мясо, фарш, а также творог в мелкой фасовке. Продукция после такой обработки холодом приобретает правильную форму и становится удобной для складирования, транспортировки и перекладывания.

При замораживании продуктов хладоносителями используются скороморозильные аппараты. Они характеризуются высокой производительностью и низкой энергоемкостью. Поскольку в них отсутствуют летучие среды, исчезает необходимость в полной герметизации грузового отсека, что делает выгрузку и загрузку продукции более удобной.

Источник

Конструкция и принцип работы холодильных агрегатов для шоковой заморозки

В камерах скоростного замораживания, как и в холодильном оборудовании традиционного типа, преимущественно используется компрессионно-испарительная технология охлаждения. Иногда для ее обозначения используется термин «тепловой насос». За счет чего же агрегаты шоковой заморозки демонстрируют на порядок большую интенсивность процесса? Прежде всего, это:

- применение модульных схем комплектации, позволяющих встраивать в линии компоненты необходимой расчетной мощности;

- обеспечение принудительного обдува продукции холодным воздухом с избыточным давлением от 50 до 100 Па и выше;

- организация внутренней структуры камер, учитывающая свободный доступ потока ко всем охлаждаемым элементам.

Модульная комплектация

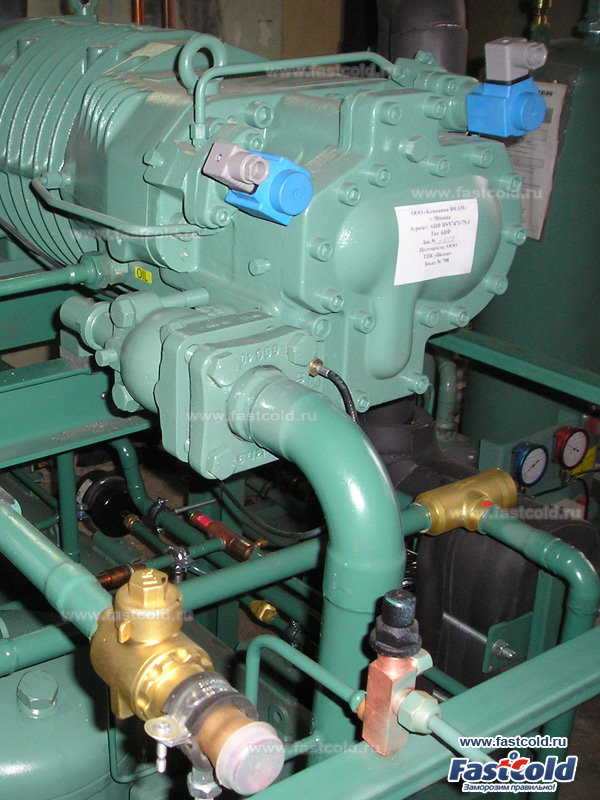

Охлаждение происходит за счет испарения рабочего тела (хладагента) в испарительной линии при пониженном давлении. Хладагент в газообразном состоянии поступает в компрессор, откуда вбрасывается при повышенном давлении в конденсаторную линию. В конденсационной части установки происходит переход рабочего тела из газообразного в жидкое с отдачей тепла в атмосферу непосредственно или через водяные радиаторы. Жидкий хладагент поступает через дроссельную камеру (детандер) в испаритель, замыкая рабочий цикл. Системы шоковой заморозки компрессионного типа проектируются и изготавливаются на основе готовых унифицированных узлов и машин, которые обеспечивают отдельные этапы цикла охлаждения.

В состав установок и линий входят:

- Компрессоры, обеспечивающие разность давления между испарителем и конденсатором.

- Испарители. Большинство современных промышленных испарителей комплектуются встроенными вентиляторами. В таком оснащении они называются воздухоохладителями. Отдельные установки проектируются специально для работы в составе аппаратов шоковой заморозки и имеют соответствующие названия с индексами «Blast» или «Flash».

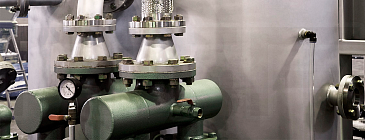

- Конденсаторы. Изготавливаются в виде радиаторных стендов, либо в виде баллонов или цистерн. Последние, как правило, предназначены для работы с градирнями (охладителями), выполненными в виде дополнительных устройств.

- Вентиляторы. Используются для оснащения воздухоохладителей, либо для отдельного размещения в камерах.

- Транспортные механизмы. Используются линейные и спиральные машины. Конвейеры линейного типа устанавливаются в туннельных агрегатах шоковой заморозки.

Компрессоры, испарители и конденсаторы связаны трубопроводами в единые системы, по которым циркулирует хладагент, в качестве которого может использоваться аммиак, фреон, углекислота и другие газы с температурой кипения не выше — 20 °C (при атмосферном давлении). Как правило, каждый узел промышленной испарительной схемы способен работать с различными видами хладагентов.

Интенсивный обдув

Создание вентиляторами значительного избыточного давления должно соответствовать охлаждающей способности испарителя. У воздухоохладителей для систем шоковой заморозки площадь нагнетающих патрубков обычно приближена к площади испаряющих змеевиков (радиаторов). В большинстве камер боксового типа устанавливаются кубические воздухоохладители. Эти устройства визуально похожи на внешние блоки кондиционеров. Они могут выполняться с вертикальным или горизонтальным направлением потока. Преимущественно используются модели с горизонтальным действием вентиляторов.

Боксовый аппарат шоковой заморозки односторонней загрузки, как правило, оснащается набором из нескольких воздухоохладителей, занимающих всю площадь внутренней поверхности задней или боковой стенки. Таким образом обеспечивается мощное и равномерное охлаждение продукции, расположенной на всех полках загрузочной тележки.

В камерах сквозной загрузки и линейных (туннельных) агрегатах воздухоохладители обычно располагаются на одной или двух боковых стенках.

Внутренняя структура и тип конструкции

Для обеспечение свободного доступа холодного воздуха в боксах достаточно ориентировать поток параллельно плоскости полок. В туннельных камерах для этого располагают испарители с вентиляторами или без (в зависимости от конструкции установки) вдоль всего участка конвейера, находящегося в пределах термоизолирующего кожуха.

Спиральные установки требуют более сложных технических решений. В частности, применяется раздельное расположение испарителей и сети вентиляторов. Соединение в единую систему осуществляется с помощью металлических воздуховодов, либо специальных тканых рукавов.

Альтернативные технологии

Системы шоковой заморозки, использующие не хладагент, а криоагент (азот или гелий), называют криогенными шок-фризерами. В отличие от компрессионно-испарительной схемы в этих аппаратах используется открытое испарение жидкого рабочего тела в атмосферу. В ряде случаев эта технология экономически оправдана, однако, пока не получила широкого распространения. Еще один принцип скоростной заморозки, достойный упоминания — это контактное скоростное замораживание, при котором пластины испарителя прижимаются к продукту, обеспечивая непосредственную теплопередачу.

Свяжитесь с нами, и мы ответим на все вопросы!

Мы ждем ваши письма на электронную почту from@fastcold.ru

Наш телефон + 7 (499) 112-32-04 всегда доступен для Вас!

Любите кофе и личное общение?

Мы всегда будем рады видеть Вас в нашем офисе по адресу: г. Железнодорожный, ул. Керамическая, д.3.

Кто нам доверяет

Мы работаем со многими компаниями, в потребности которых входит шоковое охлаждение и глубокая заморозка продуктов. Вот лишь несколько наших клиентов, у которых уже работает быстрое охлаждение Fast°Cold™.

Источник

Камера шоковой заморозки: конструкция, принцип работы, обслуживание

Смотрите также

Промышленные холодильные установки и камеры шоковой заморозки – это машины, которые отличаются высоким рабочим ресурсом, большими объемами, и предназначены для интенсивной эксплуатации.

Наиболее производительная техника используется на крупных предприятиях пищевой промышленности и общественного питания. В них обеспечивается заморозка и хранения рыбы, полуфабрикатов, мяса, фруктов, грибов, ягод, овощей, мороженого, а также готовых к употреблению полуфабрикатов.

Устройство камеры шоковой заморозки

Камера шоковой заморозки – это стационарное оборудование, основная функция которого заключается в быстрой и равномерной заморозке различных продуктов питания. Технология, реализуемая данным видом оборудования, позволяет сохранять структуру продуктов без каких-либо потерь влаги, благодаря чему сохраняется вкус и цвет изделий.

В камерах шоковой заморозки обеспечивает не только длительная сохранность свежести продуктов без их порчи и гниения, но и безопасная транспортировка.

Основу таких камер составляют пенополиуретановые панели, толщина которых составляет от 12 до 15 см. Они составляют основу каркаса оборудования: стен, пола, потолка и дверей.

Внутри находится компрессор, который обеспечивает низкую температуру до -40 °C, воздухоохладитель, конденсатор, щит для управления процессом.

Существует два вида камер: промышленные и коммерческие. Первые могут быть тупиковыми или тоннельными. Они рассчитаны на большой объем продукции. Изнутри стены таких камер выполняются из оцинкованной стали высокого качества и окрашиваются порошковой краской для достижения наивысших антикоррозионных показателей.

В комплектацию также входят герметичные двери, система освещения, слив для оттаивания и мойки. Для удобства доставки и вывоза тележек с продуктами многие конструкции оборудованы пандусом.

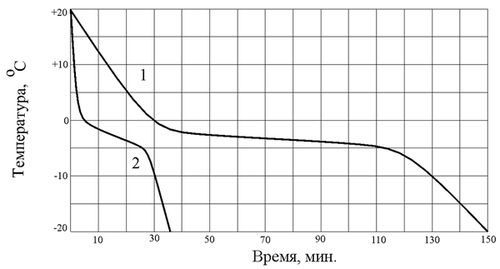

Процесс шоковой заморозки происходит в 3 этапа:

Охлаждение с +20 °C до 0 °C

Подмораживание до -5 °C

Домораживание до -18 °C

В отличие от обычных морозильных устройств камеры шоковой заморозки могут охлаждать горячие продукты и блюда, температура которых может быть до +90 °C.

Мощные фронтальные потоки воздуха, идущие из воздухоохладителей, максимально ускоряют все этапы шоковой заморозки.

Например, для заморозки котлет или пельменей в обычной морозильной камере потребуется порядка 2,5 часов. Шоковая заморозка позволяет сократить это время до 20-35 минут. Помимо этого, благодаря этой технологии обеспечивается равномерная заморозка по всей поверхности и глубине продуктов.

Виды камер и принцип их работы

По принципу работы выделяют следующие виды камер шоковой заморозки:

Для бесконтактной заморозки

Для контактной заморозки

Наибольшее распространение на предприятиях, специализирующихся на выпуске различной замороженной продукции, используются флюидизационные и воздушные камеры, особенно воздушные аппараты туннельного типа, которые схожи с низкотемпературными холодильными камерами по конструкции.

В конвейерных камерах замораживаются мелкие рассыпные продукты: пельмени, овощи, зеленый горошек, кукуруза и т.п. Чаще всего для этих целей используются установки спирального типа. Благодаря такой конструкции камера имеет меньший размер не теряя в производительности.

Флоидизационные аппараты шоковой заморозки работают следующим образом. В них продукты подвешиваются и охлаждаются при помощи потока холодного воздуха, выходящего через специальную решетку. Такие устройства используются для заморозки мелкоштучных продуктов, а сам процесс занимает от 8 до 15 минут.

Барабанные установки, роторные и плиточные аппараты относятся к бесконтактным. Они используются на предприятиях по переработке мяса и рыбы. В плиточных камерах производят заморозку творога, фарша, мяса, рыбы в небольшой фасовке.

В контактных камерах используются криогенные жидкости, очищенный фреон и углекислоты, которые служат для отвода тепла. Соответственно такое оборудование бывает криогенным, фреоновым и углекислотным.

Основное преимущество криогенных камер состоит в высокой производительности, компактности и простоте конструкции. Но в таких устройствах существует риск нарушения структуры замороженных продуктов.

Во фреоновых камерах продукты и хладагент контактируют напрямую, но, так как фреон подвергается предварительной очистке, он не отравляет продукцию. После операции заморозки вещество при помощи конденсатора попадает в испаритель и используется повторно.

Углекислотные камеры обладают низкой энергоемкостью и высокой производительностью. Так как в них не задействованы летучие среды необходимость в идеальной герметичности грузового отсека отпадает, благодаря чему выгрузка и загрузка продуктов, подлежащих заморозки, более удобна.

Сервисные материалы для обслуживания

Условия эксплуатации камер шоковой заморозки предполагают низкие температуры до -40 °C. В данном случае применение традиционных смазочных материалов нецелесообразно, так как они густеют, кристаллизуются, перестают выполнять свои функции и препятствуют нормальной работе оборудования, увеличивая интенсивность износа.

Следующее ограничение связано с требованиями безопасности. Так как некоторые точки смазки могут контактировать с продуктами питания, существует риск попадания технического состава в пищу. Поэтому для обслуживания таких узлов следует использовать специальные морозостойкие смазки, которые обладают пищевым допуском.

Еще несколько лет назад подобные материалы были представлены исключительно импортной продукцией. Сегодня их производство осуществляется и в нашей стране. Российские пищевые смазки по качеству и характеристикам не уступают зарубежным, их стоимость гораздо ниже, а сроки поставки стабильные и минимальные.

Одной из компаний, выпускающей подобные смазочные материалы, является «Эффективный Элемент». Продукция EFELE отвечает международным стандартам качества и безопасности, обладает высокими характеристиками и доступной ценой.

Для обслуживания узлов камер шоковой заморозки в ассортименте материалов EFELE есть синтетические пластичные смазки и масла. Большинство из них имеет пищевой допуск NSF H1, который подтверждает безопасность этих составов.

Материалы EFELE обеспечивают необходимый комплекс эксплуатационных свойств и отлично подходят для обслуживания узлов и механизмов, работающих при низких температурах.

Масла и смазки EFELE отличаются:

Широким диапазоном рабочих температур

Наличием пищевого допуска NSF (у большинства из материалов)

Совместимостью с неметаллическими основаниями

Устойчивостью к воздействию воды

Высокими антикоррозионными свойствами

Какие узлы нужно смазывать?

Опорные подшипники барабана в барабанных установках бесконтактного типа

Данные узлы работают при низких скоростях, высоких нагрузках и температурах до -40 °C.

Синтетическая смазка на основе алюминиевого комплексного мыла EFELE SG-391 с пищевым допуском H1 решает проблему замерзания смазочного материала в подшипниках. Она устойчива к смыванию водой и чистящими средствами, обладает большим рабочим ресурсом. Диапазон ее рабочих температур составляет от -40 до +160 °C.

Для узлов оборудования, которые не имеют контакта с продуктами питания, можно использовать морозостойкую смазку на основе сульфоната кальция EFELE SG-321. Он не имеет пищевого допуска, но у нее очень высокая водостойкость и несущая способность.

Подшипники качения конвейера в конвейерных камерах воздушного типа

Данные подшипники работают под воздействием низких температур, высоких нагрузок и скоростей. Помимо этого их часто подвергают технологической мойке с применением воды и различных моющих средств. В подобных условиях обычные смазки замерзают, загустевают и вымываются, что резко снижает ресурс подшипников.

Данную проблему полностью решает применение смазки EFELE SG-392 на основе ПАО-масла и комплексного сульфонат кальциевого мыла. Она имеет пищевой допуск NSF H1, устойчива к вымыванию химическими средствами и водой, обладает большим ресурсом, отличными антикоррозионными свойствами. Диапазон рабочих температур материала составляет от -45 до +170 °C.

Подшипники качения турбин

Данные подшипники работают при низких температурах и высоких скоростях вращения. Они не имеют контакта с пищевой продукцией, поэтому здесь допускается использование непищевых морозостойких смазок.

Для обслуживания этих узлов предназначена высокоскоростная морозостойкая смазка EFELE SG-311, изготовленная на основе ПАО-масла и литиевого мыла. Она обладает отличными антикоррозионными свойствами и длительным сроком службы.

Редукторы камер шоковой заморозки

Для обслуживания этих узлов лучшим решением будет применение морозостойких ПАО-масел EFELE SO-853, 883, 885 и 887. Они содержат комплекс специальных присадок, которые наделяют эти материалы высокими противоизносными свойствами. Масла EFELE также подходят для обслуживания транспортировочных и приводных цепных передач.

Благодаря применению смазочных материалов EFELE в камерах шоковой заморозки снижает затраты на сервисные продукты, увеличивает интервалы между обслуживанием и уменьшает номенклатуру используемых средств.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Источник